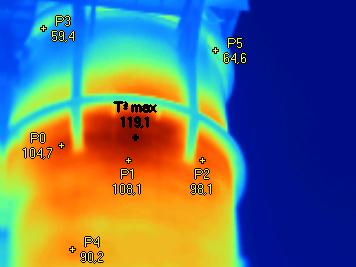

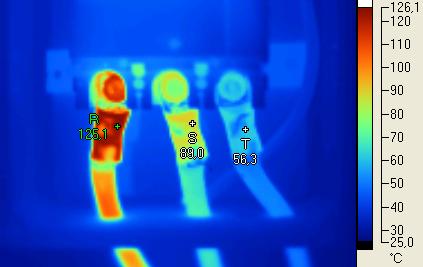

Termografía

Las cámaras termográficas para inspecciones de mantenimiento predictivo son potentes herramientas no invasivas para la supervisión y el diagnóstico del estado de componentes e instalaciones eléctricas y mecánicas. Con una cámara termográfica, puede identificar problemas en una fase temprana, de forma que se pueden documentar y corregir antes de que se agraven y resulten más costosos de reparar.

Beneficios:

- Disminuye el riesgo de incendios en paneles eléctricos.

- Permite medir temperatura; en cuerpos en movimiento.

- No se interfiere en el funcionamiento del elemento medido.

- Facilidad y rapidez de medición de grandes superficies.

- Medición de temperatura; a varios objetos al mismo tiempo.

- Debido a la rapidez de respuesta permite medir fenómenos transitorios.

- Localización de fallos con rapidez y bajo coste.

- Mejora la fiabilidad y con ello el rendimiento de la producción

- Mejora la seguridad derivada del trabajo entre equipos con altas temperaturas y por fallos eléctricos imprevistos.

Aplicaciones:

- Revisiones de subestaciones eléctricas.

- Maquinaria endotérmica: aislamiento, condiciones de funcionamiento.

- Maquinaria rotativa: control apoyos, condiciones de funcionamiento.

- Líneas de fluidos calientes: fallos de aislamientos, incrustaciones, fugas no visibles, obstrucciones.

- Fallos en paneles eléctricos de distribución, arranque, alimentación, etc.

- Transformadores alta y baja tensión: refrigeraciones, bornas.

- Aislamiento térmico edificios en general: perdidas de calefacción, detección humedades, etc.

- Detección de puntos. Calientes en hornos: caída de refractario.

PASOS IMPLANTACIÓN SEGUIMIENTO MAQUINARIA POR VIBRACIONES

- Establecer campos de aplicación: eléctrico, calorifugados o aislamientos térmicos, sistemas mecánicos.

- Establecer rutas por campo de aplicación.

- Establecer frecuencias de medición por aplicación y ruta:

- Aplicaciones eléctricas: cada 6 o 12 meses.

- Aplicaciones mecánicas: como apoyo a vibraciones y dentro de sus frecuencias siempre que sea necesario.

- Aplicaciones aislamientos térmicos:

- En función de la temperatura interior y tipo de proceso.

- Frecuencia medición según experiencia del cliente o constructor.

- Documentación técnica sobre equipos.

- Creación de rutas.

- Mediciones:

- Inicialmente alto % de fallos detectados.

- % de fallos encontrados disminuye más del 50% tras sucesivas inspecciones.